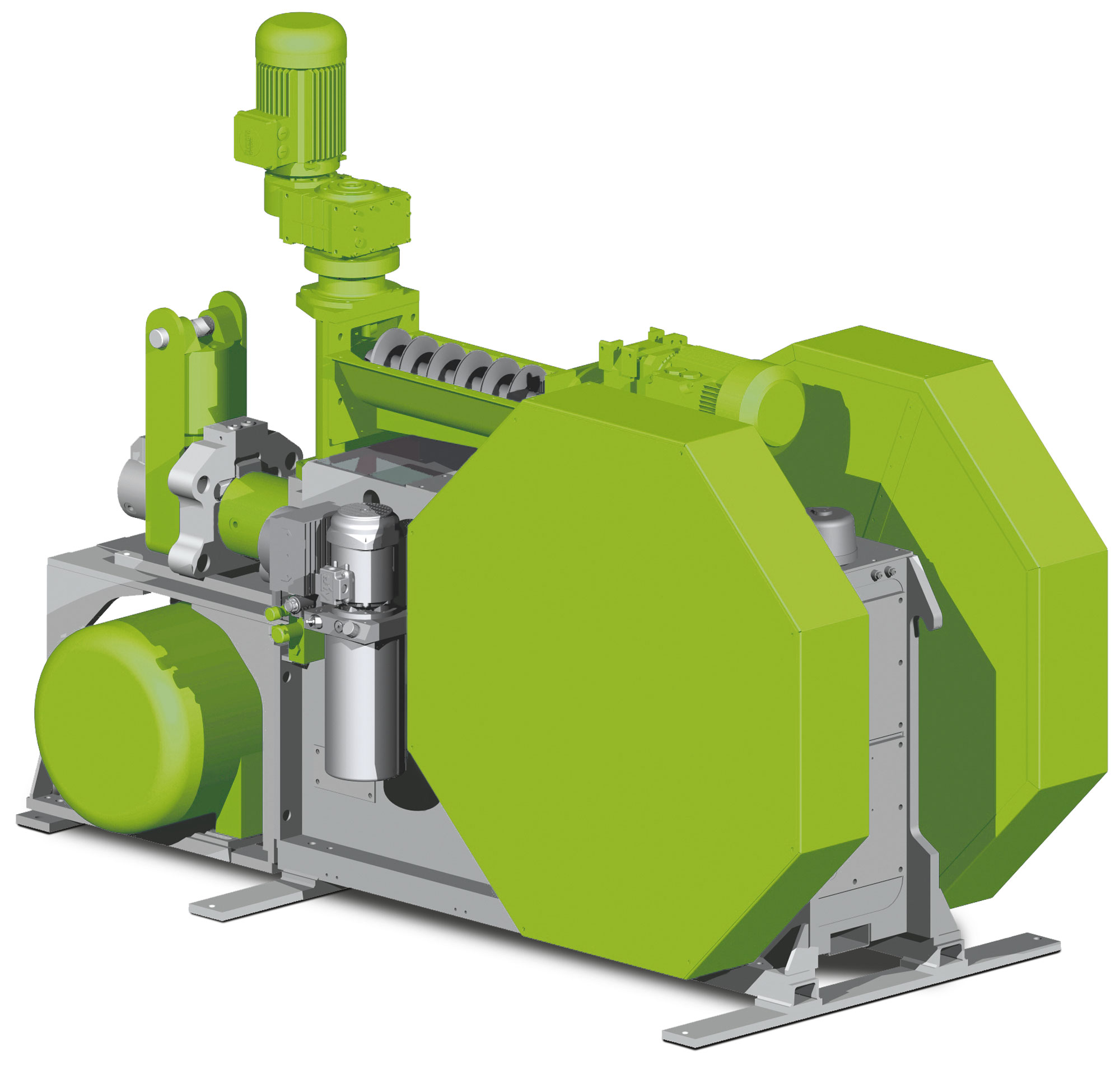

Das Material wird von einem Austragsarm aus dem Pressensilo auf eine Förderschnecke ausgetragen. Diese Förderschnecke übergibt das Material an eine Verdichterschnecke. Von dort aus gelangt es vorverdichtet in den Pressraum der Brikettierpresse.

Ein oszillierender Kolben verdichtet das Material durch ein Konusrohr, wodurch ein Endlosstrang entsteht. Anschließend wird dieser Strang durch eine Hydraulikzange geschoben, die eine Nachverdichtung am Umfang bewirkt. Es gibt vier verschiedene Brikettieranlagen mit verschiedenen Durchsätzen und Brikettdurchmessern (Ø 45, Ø 55, Ø 65, Ø 75mm). Je nach gewünschter Brikettqualität und Materialbeschaffenheit können hier Durchsätze bis zu 1.500kg/h erzielt werden.

Die Brikettierung sowie die Materialzufuhr ins Pressensilo können sowohl im Automatik- als auch im Handbetrieb erfolgen.

Die mechanischen Brikettierpressen sind in einer robusten Stahlschweißkonstruktion gefertigt. Der Exzenterantrieb mit schwerem Schwungrad arbeitet energiesparend und betriebssicher.

Das Problem ist bekannt: Rohstoffe und Primärenergien werden immer knapper. Die Rückführung, naturgerechte Entsorgung sowie die Erschließung neuer Energiequellen sind gefordert. Um Rohstoffe nicht sinnlos zu verschwenden, sind Anlagen von Nöten, die eine weitere Verwendung von Produktionsabfällen ermöglichen.

Die CHEMA Anlagen- und Apparatebau GmbH hat die kompetente Lösung. Sie stellt Brikettierpressen her, mit denen die Reststoffe verdichtet werden. So erhalten diese die erforderlichen Eigenschaften zur optimalen thermischen Verwertung und können wirtschaftlich einer Wiederverwertung zugeführt werden.

Mit der CHEMA-Verdichtungsanlage werden aus Biomassen (Holzspäne, Stroh, Schilf etc.) Briketts erzeugt. Die Briketts verhalten sich beim Verbrennen ähnlich wie Kohle, d. h. sie verglühen und erzielen dadurch einen sehr günstigen Wirkungsgrad. Die Anlage produziert somit aus Bio-Abfällen einen wertvollen Energieträger, der die ohnehin knappen Energieressourcen schont.

Ebenfalls lassen sich die Lager- und Transportkosten wesentlich reduzieren, da es möglich ist, mit den CHEMA-Brikettieranlagen das Materialvolumen um das 10-fache (Holz) und bis zum 100-fachen (Kunststoff) zu reduzieren.

Auch eine Verdichtung der verschiedensten Stäube ist möglich. Stäube sind nur mit sehr hohem Aufwand zu verarbeiten – Absaugung, Filter, Konfektionierung, Explosionsgefahr... Hochverdichtete Stäube sind stückig und jeder weiteren Verwertung problemlos und volumenreduziert zuführbar.

Die Brikettieranlagen haben sich bereits in den verschiedenen Bereichen bewährt. Die Anlagen arbeiten u. a. zur Verdichtung von Holzschnitzeln, Sägespänen und Kunststoffmaterialien, aber auch für Stäube und Abfälle aus der Kaffee- oder Zigarettenproduktion, um nur einige Anwendungen zu nennen.

Ein zusätzliches, patentiertes Verfahren kommt bei der Kunststoffbrikettierung zum Einsatz. Die stark verbesserte Kernverschmelzung der Briketts verhindert ein Abbröseln des Materials, beispielsweise DSD, an der Bruchfläche. Die Qualität des Endproduktes wird entscheidend erhöht.

Für die Herstellung von gut verdichteten Briketts müssen folgende Voraussetzungen erfüllt sein:

Form, Dichte und Beschaffenheit des Ausgangsmaterials sind entscheidend für die Durchsatzleistung und die Brikettqualität.

Auf die Zugabe von Klebe- und Bindemitteln kann verzichtet werden, da die Briketts der ADELMANN-Verdichtungsanlagen rein mechanisch hergestellt werden.

Die Anlage ist mit leicht auswechselbaren Verschleißteilen ausgerüstet, wodurch Stillstandszeiten für Wartungsarbeiten minimiert werden.

Qualität – Made in Germany

| Typ | BP 450 | BP 550 | BP 650 | BP 750 |

|---|---|---|---|---|

| Brikett Ø (mm) | 45 | 55 | 65 | 75 |

| Hauptmotor (kW) | 11,0 | 37,0 | 37,0 | 45,0 |

| Maschinengewicht (kg) | ca. 1.600 | ca. 3.500 | ca. 3.600 | ca. 4.000 |

| Siloinhalt (m³) | 1,0 | 3,0 | 6,0 | 10,0 |

| Durchsatzleistung (kg/h) | 100 - 250 | 150 - 400 | 300 - 700 | 800 - 1.200 |